|

| [ На главную ] -- [ Список участников ] -- [ Правила форума ] -- [ Зарегистрироваться ] |

| On-line: |

| Gauss2k - gauss gun у тебя дома / Не Gauss technology. / Точное литье |

| Страницы: 1 |

|

| Автор | Сообщение |

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 31-03-2012 17:33 |

| Кто этим занимался? Какие подводные камни? | |

|

jab магистр Группа: Модераторы Сообщений: 4243

|

Добавлено: 31-03-2012 21:06 |

|

Подводный камень номер раз. Нужен вакуум или центрифуга. Подводный камень номер два. Нужно лепить из воска копию. А потом делать по ней форму для заливки. Тут есть целая технология пошаговая. В двух словах не расписать. А вообще, почему заинтересовало это? |

|

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 31-03-2012 21:22 |

|

Вакуум, в принципе не проблема, водоструйный насос пойдет? У меня года три назад была гальваника, (гальванопластика). И хочу восстановить, ну еще и литье. Я для этой цели и сделал индукционный нагреватель, сегодня расплавил первую порцию алюминия. |

|

|

jab магистр Группа: Модераторы Сообщений: 4243

|

Добавлено: 31-03-2012 21:47 |

|

Не уверен, что водоструйник тут применим. Вот ещё интересное кино Интересно, про какое это оружие в конце сказали? Можно ли отлить затвор пистолета? |

|

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 31-03-2012 22:36 |

|

Примерно такое я пробовал, шликер делал с трех глин, бентонитовая,+ каолин + гончарная,. И при этом % 30 трескалось. Каолин чистый трескается сразу. (у нас глины все есть, Дашуковский завод бентонитовых глин, каолиновый карьер в другом районе, а гончарная так же есть, или близкая к гончарным. Потом выливал форму с типографского сплава. Я как то по дешевке купил столько, сколько смог унести. Типографию закрыли, а сплав продавали по 3 грн кг. (2000год, это получалось, 1.5$ за кг). Только вместо воска брал такой состав, только без графита. Такой состав более технологичен, чем чистый воск, да и дешевле выходит. Насчет затвора, я думаю, вполне вероятно и получится. Но температура плавления типографского сплава поменьше будет, буду экспериментировать.

|

|

|

jab магистр Группа: Модераторы Сообщений: 4243

|

Добавлено: 31-03-2012 23:22 |

| Ну можно и из дюрали отлить. Только понять, как восковую форму отлить по оригиналу. | |

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 31-03-2012 23:30 |

Это через промежуточную копию, я делал так: делал форму с гипса. Стенки обмазывал козьим расплавленным жиром, (тугоплавкий жир), что бы уменьшить адгезию гипса к восковой композиции. Непосредственно в гипс лить типографский сплав не получается, гипс не выдерживает, сыпется и копии получаются не качественными. Но у меня это были простые изделия. И процесс длительный, простое литье, это не проблема. Меня интересует не дюраль, а сталь и бронза. Так я делал корпуса одного устройства. Поверх типографского сплава осаждал слой меди, затем выплавлял типографский сплав. (в технике используют сплав Вуда, но у меня такового нет, вот он подошел бы для выправления в гипсе.). Можно попытаться создать форму из железа. Воск покрыть электрохимически железом, (сделать изначально разъемным,.) Я свое время работал инженером в отделе главного технолога, отвечал за гальванику, так многие процессы для меня известны с практики.  |

|

|

jab магистр Группа: Модераторы Сообщений: 4243

|

Добавлено: 01-04-2012 00:07 |

|

сплав вуду не проблема. там ещё есть аналогичный. у нас его много. как сделать копию? там много отрицательных углов. Делать грубую болванку, а потом точить, так нет фрезерного станка. Был бы станок, то можно не лить, а выпилить из цельного куска металла. Есть мысли? |

|

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 01-04-2012 01:05 |

Это не точное литье. Копию корпуса? Это можно сделать так: 1 смазать маслом корпус, все отверстия закрыть, к примеру воском. 2 приготовить корпус из картона, залить гипсом тонкий слой. 3 положить пистолет точно по горизонту, можно использовать подставки из кусочков мела. 4 залить ровно наполовину гипсом, подождать пока застынет. Проделать небольшие углубления в гипса (направляющие для совмещения.) 5 смазать разделительным слоем, жир, солидол и прочее. Так четко разъединяется. 6. залить далее гипсом. Получили форму с гипса.(не забыть про литейные каналы, 2 шт,дин для заливки, другой для выхода воздуха). 7 Далее уже зависит от точности, лучше залить восковую композицию, в качестве разделителя – тугоплавкий жир, хорошо подходит козий., будут сколы (за счет отрицательных углов), которые будут в виде наростов, их можно срезать ножем 8 далее восковая модель натирается порошком меди. 9 Методом хим. меднения наращивается восковая композиция тонкий слой меди (перед этой процедурой тщательно обезжирить восковую форму) далее электрохимически его можно нарастить. (можно первоначальный слой получить натиранием графита или реакцией серебряного зеркала.)Электролит нужно брать комплексный, у сернокислотного слабая рассеивающая способность. Нарастить достаточно 25-35 микрон (толщина фольги у текстолита) 10. осторожно выплавляется воск, форму помещают в песок перед выплавкой и заливкой сплава) заливается легкоплавким сплавом, делают два отверстия в верхней и нижней точке. Порошок меди готовится просто. Раствор CuSO4 -0,1-0,2 моль/л H2SO4-0.5-1 моль/л Ток от 1000 до 2000 а/м2 (как можно больше, при таком токе выделяется медь в виде губки, которая состоит из порошка). Порошек собирается, тщательно промывается водой, затем стабилизируется раствором мыла Контролировать вместо желтой кровяной соли можно раствором аммиака. (синеет), стабилизировать обязательно. Циркуляция электролита не обязательна. Процесс идет от 20оС до той температуры, до какой нагреется от тока. Тут надо дать максимально - возможный ток, чем плотность тока выше, тем порошок мельче.  Легкоплавкие сплавы,  Стоимость сплава Вуда -35$ за кг, дорого однако. Вот один из составов хим. меднения. (процесс автокаталитичен, т.е. будет расти медь там, где она есть, для этого форму натирают медным порошком). Процесс медленный, используется для первоначальной затяжки. В промышленности активируют солями палладия. (на палладии так же, как и на меди идет рост химической меди)

|

|

|

jab магистр Группа: Модераторы Сообщений: 4243

|

Добавлено: 01-04-2012 22:07 |

| Ммм.. я не целиком хотел копию делать, а по частям. Чтоб потом эти части собрать до кучи и чтоб оно всё функционировало. Отлить бы из нержавейки. Но для начала из дюрали. Скорее всего проще сделать грубую заготовку, а потом доточить её вручную. Подогнать все детали вручную. Позже займусь. Пока времени на всё не хватает. Выходных всего полтара дня, а в будние вообще даже вечером нет возможности делать что-то. Вот сегодня пол дня ушло на подготовку и изготовление станины для министанка ЧПУ. А нужно ещё и попрограммить на сайте... Но эта тема литья весьма интересна! Ближе к лету дооборудую мастерскую и тогда литьё поёдет полным ходом. | |

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 01-04-2012 22:34 |

|

Я так же хочу наладить точное литье. Вот и интересуют нюансы. Грубое литье, не проблема, у меня тесть был литейщиком на фабрике. (фабрика по производству одеял, так там лили шкивы, валы и прочие не сложные детали) |

|

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 18-04-2012 21:37 |

|

Вот, что осталось, такое я делал довольно большими партиями (за исключением последнего фото). Таким методом можно получать точные копии, а следовательно и точную форму для литья алюминия (так делали матрицы для грампластинок, а там точность оч высокая, звук передать, это серьезная точность). Все сделано в домашних условиях, (правда используя заводскую технологию). 1 поисковое кольцо металлоискателя, сделанное методом гальванопластики (брак, по этой причине осталось) 2 Холодильники Либиха с меди, работают до сих пор. 3 Ну тут комментарии излишни, справа новая заготовка, под 0.5 л тигель.    |

|

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 20-04-2012 19:53 |

|

Окись магния, т.пл 2800oC, есть магнезиальный цемент, мне кажется, для литья алюминия, это материал, что надо, возможно и для бронзы. Ни кто не сталкивался с литературой, о применении магнезиального цемента для плавки? http://alfapol.ru/publikacii/book1/glava-3-magnezialniy-cement-i-ego-svoystva

|

|

|

Шах магистр Группа: Модераторы Сообщений: 1301

|

Добавлено: 21-04-2012 06:41 |

|

попробовать можно - доступная соль магния - сульфат, продается в садмагах, в два действия переводится в оксид и хлорид а у меня есть вопрос по мех свойствам сплавов можно-ли заместо дюрали заюзать какой-нить цинковый сплав? он кагбэ более легокплавкий субж нужен для основания ЗБ мелкого токарника |

|

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 21-04-2012 10:10 |

|

есть цинково - алюминиевые сплавы, с добавкой магния, меди вотъ

мне кажется, подошел бы типографский сплав, но он дорогой. Легче магнезию жженую купить (уже готовую окись магния), что и хочу сделать. А перевести в гидроокись, или углекислую соль, это для магния проблема, он выпадает в виде киселя, и ни как не хочет ни фильтроваться, ни оседать. По этому я соли магния осаждаю при кипении содой. Вообще марудное это дело, получать цемент дома. Хотя для пробы придется, в интернете нашел, что магнезиальный цемент продается. сделал ссылку таки ссылкой Шах |

|

|

Шах магистр Группа: Модераторы Сообщений: 1301

|

Добавлено: 21-04-2012 13:33 |

|

да как-то без проблем... насколько помню - достаточно просто горячего раствора, ни каких соплей за ссыль спасибо, буду курить накурил вот что - дыц склоняюсь к ЦА4, все компоненты есть хч, можно забодяжить, теперь надо с твоей технологией копирования разобраться температура затвердевания 380-390 с, значит греть надо хотя-бы градусов до 450, гипс сдюжит? или уже нед хотя в принципе щаз придумал вариант, позволяющий обойтись без большой точности, в изготовлении формы... сказать даже - безо всякой точности, но понадобится точить |

|

|

Веталь гроссмейстер Группа: Участники Сообщений: 193

|

Добавлено: 22-04-2012 17:47 |

То Шах

|

|

|

jab магистр Группа: Модераторы Сообщений: 4243

|

Добавлено: 22-04-2012 18:02 |

| Ох и много придется лить для основания...? Хотя может станок совсем настольный (натабуретный)? Может проще взять лист стали десятку и распустить его шлейфмашиной на нужный полоски? Собрать из них основание, проварить!? Я станину для станка ЧПУ вообще из квадратного стального профиля сварил. Вроде ниче так получилось... Потом фотки как-то зафоткаю. Не дома он у меня. | |

|

Шах магистр Группа: Модераторы Сообщений: 1301

|

Добавлено: 23-04-2012 01:57 |

|

основание задней бабки - т.е. такая толстая пластина с двумя полуцилиндрическими пазами цинк таки не пойдет, походу надо дюраль, или не сношать моск и купить ЗЫ. станок универсал2, там есть возможность поднять ПБ на 20 мм, но тогда и ЗБ надо как-то подымать, вот я и думаю, каг это сделать |

|

|

Веталь гроссмейстер Группа: Участники Сообщений: 193

|

Добавлено: 23-04-2012 21:50 |

| То Шах Прикольный апаратец,смотрел фотки,а какой там диаметр направляющих и расстояние меж их осями а то масштаба на фотках нет. Еще допишу чуток, попробуй посмотреть "Ремонт промышленного оборудования" автор Пекелис там есть про стиракрил с него можно отлить накладки,ничего не надо плавить смешал порошок и жидкость и готово. | |

|

Шах магистр Группа: Модераторы Сообщений: 1301

|

Добавлено: 24-04-2012 12:33 |

|

аппаратец честно говоря так себе - нет самохода, и это меня уже начинает бесить направляющие 18 мм между осями ок 56 мм про стиракрил щаз гуглю, интересно - нет предложений о продаже, это смущает |

|

|

Веталь гроссмейстер Группа: Участники Сообщений: 193

|

Добавлено: 24-04-2012 21:17 |

|

|

|

Шах магистр Группа: Модераторы Сообщений: 1301

|

Добавлено: 24-04-2012 23:59 |

|

нед, мне надо хороший годный самоход, чтоб резьбы точить... в принципе если поставить на шпиндель какой-нить энкодер, хитрый драйвер на контроллере и шаговик, то эрзац реализовать можно, но для этого моих мозгов однозначно не хватит сегодня попробую купить этот стиракрил - посмотреть чочо за хреновина |

|

|

Веталь гроссмейстер Группа: Участники Сообщений: 193

|

Добавлено: 25-04-2012 02:06 |

| Если резьбы надо то проше поискать на нево сменных шестерен и набрать гитару ,расчет там элементарный и будет резать точно и красиво и можно нарезать почти любой шаг и без всяких энкодеров и драйверов,по крайней мере чтоб резать самые распространеные 1 1.25 1.5 шестерен много не понадобится. | |

|

Шах магистр Группа: Модераторы Сообщений: 1301

|

Добавлено: 25-04-2012 09:35 |

дык нет там гитары

|

|

|

Веталь гроссмейстер Группа: Участники Сообщений: 193

|

Добавлено: 25-04-2012 15:44 |

| А можно фотки ПБ крупно со всех сторон позырить,може какую приблуду придумаю. | |

|

Шах магистр Группа: Модераторы Сообщений: 1301

|

Добавлено: 25-04-2012 23:55 |

да я тут уже придумал - станок поменять на более другой с самоходом  там ничего толком не придумаешь имхо, либо-же понадобится очень много делать: - удлинять продольный винт и ставить ему опору под ПБ - под пб сувать муфту включения (и еще ее где-то взять, причем маленькую) - ставить крепеж под гитару, ну и саму гитару как-то так |

|

|

Веталь гроссмейстер Группа: Участники Сообщений: 193

|

Добавлено: 26-04-2012 00:45 |

|

|

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 01-05-2012 16:04 |

|

Осваиваю точное литье, первые шаги: Получилось, качество среднее, т.е. приемлемо, но хуже, чем хотелось. Форма делал так: делается предмет с воска,(точнее композиция воск, парафин и скипидар, скипидар испаряясь делает поверхность пористой, что повышает адгезию глины к воску, без скипидара не хочет глина липнуть к воску), и делается взвесь с гончарной глины, как магазинная сметана, окунается форма, затем посыпается песком, подсушить, и заново, взвесь глины, песок, подсушить, и потом пару раз вмокнул в жижу глины, обсыпал песком, пока не получилось ок 1 см слоя, просушка между процедурами, не до суха, а что бы слегка влажное (4-5 часов сушки). Литники предусмотрены. Затем сушка, и выплавка воска, обжиг при 500-600оС( что бы выгорел воск), форму в песчанную ванну, прогрел все это до 300-400оС, и влил алюминий. Есть. правда огрехи, но первый блин комом (есть раковина, не верно литники сделал, но направление правильное, правда на форму ушло 2 дня), но качество не плохое, будет фотоаппарат пришлю фото. Пробовал сделать копию значка, буквы не получаются, надо делать в бронзе, алюминий (точнее дюралюминий с поршней) дает точность +-0.3 мм, врят ли больше возможно, конечно плавка с вакуумом и центрифуга даст больше. |

|

|

jab магистр Группа: Модераторы Сообщений: 4243

|

Добавлено: 02-05-2012 19:35 |

| Что-то добавлял в качестве флюса/раскислителя? | |

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 02-05-2012 19:50 |

Ни чего не добавлял. |

|

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 04-05-2012 17:40 |

Вот, на втором снимке раковина, точнее в форме ссыпался песок , и образовалась раковина, ну, первый блин..., тут нужно предусмотреть тина дренажика, куда песок ссыпается . Делал просто, слепил кубик, примерно грань 2*2 см, т.е. деталь довольно мелкая, при бОльшем размере относительная точность будет выше, а с магнезиальным цементом, так должно получаться .отлично.   |

|

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 24-05-2012 10:24 |

|

To All нужен совет делал форму из гипса, планировалось заливать воск, и далее покрыть слоем шликера, т.е так, как показано в как кино из 4 поста этой темы. Теперь возникла неожиданная проблема, как выколупать воск из гипсовой формы? Точнее, как сделать прослой, что бы хорошо вынималась восковая форма. Пробовал слой жира, не подходит, жир, по видимому, растворяется в горячем воске, и адгезия еще увеличивается. В качестве шликера я использовал белый цемент, его получают с каолина и известняка, т.е. достаточно термостойкая штука, и прочная, во всяком случае я испытал на дюрали, отличный результат, значительно лучше гончарной глины Лил в прогретую форму, прогревал более 300 оС (рядом ставил свинец, и грел, пока свинец не расплавился.) |

|

|

jab магистр Группа: Модераторы Сообщений: 4243

|

Добавлено: 24-05-2012 13:55 |

|

Кубик из какого металла? По поводу воска, а зачем его вынимать? Его выплавляют из формы. Или разговор о другом? |

|

|

derba магистр Группа: Участники Сообщений: 1479

|

Добавлено: 24-05-2012 17:50 |

Это промежуточная изложница, что бы вылить деталь из воска, таких деталей может быть несколько, затем спаиваются восковые детали в кучу, как в фильме. Кубик с дюрали, вот еще с дюрали (это тренировка, посыпал изложницу из гипса тонким слоем извести, вынимается удовлетворительно, но поверхность какая то матовая) Это учебно - тренировочная плавка, точность размеров - для таких целей удовлетворительная.

|

|

|

dorosh Группа: Участники Сообщений: 2 |

Добавлено: 07-05-2014 11:04 |

|

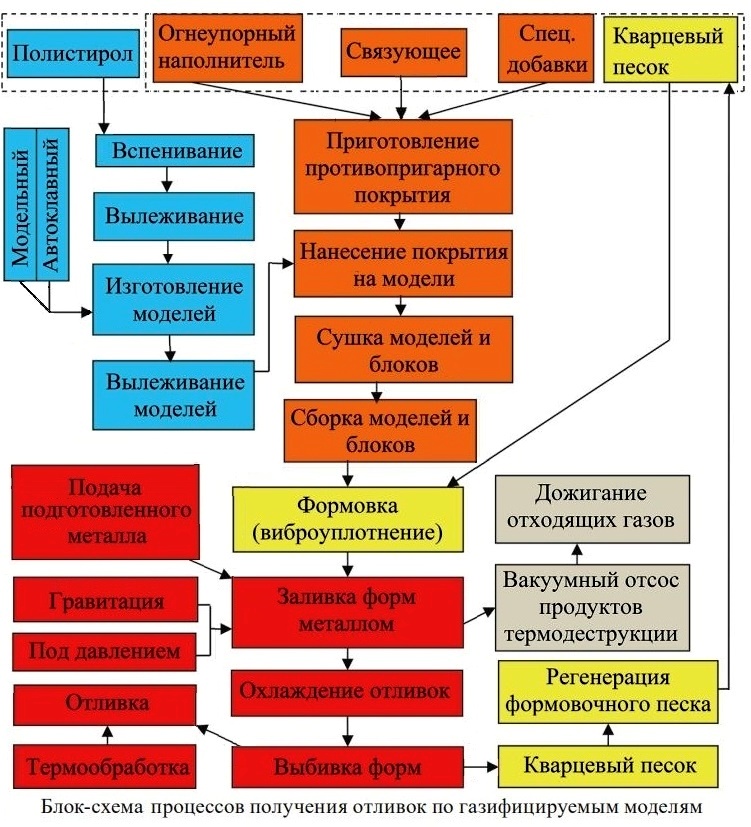

Примеры точного литья металла по пенопластовым моделям - высокая точность и низкая себестоимость отливок. В литейном цехе наиболее точные отливки можно получать по разовым моделям. Если при литье в песчаные формы применяют разовые формы, то теперь льют по разовым моделям из пенопласта. Они похожи на упаковку от телевизора, или разовую пищевую тарелку, которых массово штампуют на автоматах, а плитами пенополистирола утепляют наружные стены домов. По такой же технологии (как для упаковки) для серии отливок модели производят задуванием гранул пенополистирола в алюминиевые пресс-формы (многоместные для мелких моделей) с последующим вспениванием гранул нагревом пресс-форм около 3 минут. Для разовых и крупных отливок (весом до нескольких тонн) модели вырезают из плит пенопласта нагретой нихромовой проволокой по шаблонам или на макетно-фрезерных станках (3D-фрезерах). Модель и полученная по ней отливка, имеют высокую точность и конкурентный товарный вид. Свободно можно видеть объемный прообраз отливки в модели, померять ее стенки, чего при обычной формовке для сложных с несколькими стержнями отливок не сделать. Модель из пенопласта легче отливки из чугуна в 280 раз, возьмешь в руки модель – как будто держишь пустоту, которая затем превращается в металл. Обычно литейщики к такому не привыкли, стереотипы заложенные еще в институте, не дают увидеть новых возможностей литья. Пенопластовые модели покрывают краской с огнеупорным порошком, склеивают с литником, засыпают сухим песком в ящике (контейнере) и заливают металлом. При заливке металл испаряет модель и собой ее замещает. Чтобы модель не дымила в цех при заливке, из контейнера отсасывают насосом газы – разрежение поддерживают примерно пол-атмосферы (бытовой пылесос дает до 0,3 атм). Нет вони горелых связующих, нет заливов по разъему форм (нет разъема) и смещения стержней и форм при сборке, т. к. отсутствуют сами стержни со всеми проблемами их производства и выбивки. Производственные участки: модельный, формовочный, плавильный, очистной оснащаются простым оборудованием. Вся формовка состоит из засыпки моделей сухим песком на вибростоле (без массивных высокоточных машин прессования, встряхивания, сборки форм, пневмотрамбовок, бегунов). Акцент внимания перенесен на производство моделей (этих «легчайших белых игрушек» с плотностью 25-27 кг/куб.м), которое обычно «доверяют» женским рукам, располагая участки на втором и выше этажах зданий. Труд, подобный упаковочному, вытесняет образ литейки, как маленькой шахты. Оборотное охлаждение песка после высыпания из форм ведут в проходных охладителях - в пневмопотоке или барабанных, как правило, монтируя их с бункерами вне цеха (песок не боится мороза). Для черных и цветных сплавов используют одинаковое отечественное оборудование (в отличие от традиционной формовки со связующим, когда качественное оборудование бычно импортируют). Так получают отливки из чугуна и стали всех видов, бронзы, латуни и алюминия всех марок. В ящике на «елке или кусте» сразу льют десятки отливок, как в ювелирном производстве. Цеха и участки с этой гибкой технологией стремительно множатся по всему миру - от Америки до Китая, в авто- и приборостроении, Ford Motors, Fiat, General Motors и т. д., несколько сотен патентов на изобретения – а поток их растет. Сегодня в мире по ней производят отливок ~1,5 млн. т/год, прогнозы на ближайшее будущее дают этой технологии 10-20% мирового литья. Институт ФТИМС, г. Киев (отдел ФХПФ под рук. проф. Шинского О. И.), более тридцати лет совершенствуя в этом деле «фирменную» специализацию, спроектировал оборудование и запустил ряд цехов участков в Украине, России, Польше и Вьетнаме. Низкие затраты на модельно-формовочные материалы (на 1 т годного литья расходуют четыре вида: кварцевый песок - 50 кг, противопригарные покрытия - 25 кг, пенополистирол - 6 кг и пленка полиэтиленовая - 10 кв.м., нет в песке связующего) экономят не менее 100 дол./т литья, а размещение отливок по всему объему контейнера дает выход годного 70-80%, экономию по шихте металла на 250-300 кг, электроэнергии 100-150 кВт.ч., массы отливок на 10-20% по сравнению с традиционной опочной формовкой. Крупную экономию дает литье сложных отливок из износостойких сталей (шнеки для машин производства кирпича, била, молотки и детали дробилок), т. к. резко снижаются затраты на их механообработку. Нет ограничений на конфигурацию отливок. По данным на сайте AFS способом ЛГМ (Full Mold Casting and Lost Foam Casting) в 2007 г. в КНР выпущено 0,648 млн. т отливок (86,5% - чугун, 13,0% сталь и 0,5% цветные металлы). Если общий тоннаж литья в КНР за 2007-2012 гг. вырос с 31,3 до 42,5 млн. т, то с учетом таких темпов очевидно, что в настоящее время выпуск отливок способом ЛГМ в КНР давно превысил 1 млн. т. Опыт запуска участков до 50-150 т/месяц показал срок окупаемости до 2-х лет, набор оборудования для цехов 10-80 т/месяц отличается мало. Если создавать или реконструировать литейку, то литье по газмоделям – тот бизнес, где металл своим оборудованием и рабочей силой переводится в конкурентный товар. Страны, где металлургия дает металл из собственных руд, путем углубленной его переработки обретают шанс опередить конкурентов. Этот способ литья показывает, что использование науки в высоких технологиях дает не обязательно сложные малодоступные производства. Литье по газмоделям даст реальную выгоду для производства большинства номенклатуры отливок. Экономисты пишут, килограмм металла (см. цены рядовой продукции черной металлургии), стоит в среднем $ 0,5. Килограмм изделий из металла в автомобиле или танке стоит уже $50...100, а в самолете - $1500...2000. В Киеве льют черные и цветные металлы развесом 0,1-2500 кг. Опытный цех института производит отливки из чугуна, стали, алюминия, медных сплавов до 50 т в месяц и выполняет заказы на серийные и разовые детали. Институт ФТИМС проектирует оборудование цехов и участков, разрабатывает для них технологию и оснастку и поставляет полный комплект литейного оборудования с его пуско-наладкой и внедрением технологии. Изготовление пресс-форм для моделей часто выполняют точным литьем. dorosh@inbox.ru, т.38-066-1457832. (Статьи др. авторов: Рыбаков С. А. Инновационные возможности литья по газифицируемым моделям, состояние и перспективы этого метода в России // Литейщик России. №4, 2009, с. 44-45).  2 2 7 7 8  11  15 15 18 18 22 22 23 23 24 24 25 25 27 27 29 29 31 31 32 32 33 33 34 34 35 35 37 37 38 38 39 39 43 43 44 44 45 45 46 46 , 49 , 49 , 56 , 56 , 57 , 57 , 58 , 58 , 60 , 60 , 61 , 61 62 62 63 63 64 64 67 67 68 68 69 69 70 70 73 73 72 72 74 74 75 75 76 76

|

|

|

Werwolf гроссмейстер Группа: Участники Сообщений: 147

|

Добавлено: 25-09-2015 20:05 |

|

Пользуюсь многоразовой быстроформой (раньше силиконом, но он долго сохнет и ломается) и эпоксидкой. |

|

|

dorosh Группа: Участники Сообщений: 2 |

Добавлено: 11-08-2017 23:57 |

|

Литейщики – мастера лить художественные отливки из чугуна, стали, алюминия, медных сплавов, серийные и разовые детали. Влад, doro55v@gmail.com, т. 38-066-1457832 Примеры декоративного и технического литья преимущественно по газифицируемым моделям Lost Foam Casting: 1  2  3 3 4 4 5 5 6 6 7 7 8 8 9 9 10 10 11 11 12 12.png) 13 13 14 14 15  16 16 17 17 18 18 19 19 20 20 21 21 22 22 23 23 24  25 25 26 26 6 6  7 7 8  9  0 0  1  2 2  3 3 4  5  Литье металла по газифицируемым моделям Lost Foam Casting набирает популярность у литейщиков, а также развивается в наших цехах. Производство отливок и оснащение оборудованием литейных цехов, отливки запасных частей для ковшей, рыхлителей и отвалов: зубья, коронки, протекторы, адаптеры к ковшам экскаваторов, погрузчиков. На трактор противовес, утяжелитель. Литые траки, сельхоз и тракторные отливки. Зуб для ковша экскаватора, коронка ковша, зуба. Литье грузов, а также сельхоз и тракторных отливок из черных и цветных металлов развесом 0,1-1200 кг. Литейный цех производит отливки из чугуна, стали, алюминия, медных сплавов до 50 т в месяц - серийные и разовые детали. Льются декоративные и технические отливки, решетки, ограды, барельефы, калитки, ворота, столбики, фонари, скамейки, таблички, чугунные гантели, гири, утяжелители, блины. Проектируется и поставляется оборудование литейки - цехов и участков, разработана технология и оснастка, наладка и внедрение технологии. Изготовление пресс-форм для моделей выполняют точным литьем. Влад, doro55v@gmail.com, т. 38-066-1457832 Новые примеры:

|

| Страницы: 1 |

|

| Gauss2k - gauss gun у тебя дома / Не Gauss technology. / Точное литье |